科研进展丨松山湖材料实验室轻元素材料团队突破电镀单晶铜片技术

松山湖材料实验室/北京大学王恩哥院士、刘开辉教授与合作者提出“衬底表面原子台阶诱导单晶生长”的外延电镀新机制,利用高指数单晶铜衬底表面原子台阶引导铜原子的精准排列,成功解决了传统外延电镀过程中镀层缺陷积累导致结构向多晶转变而无法获得厚单晶镀层的问题,实现了毫米级厚单晶铜片的外延电镀制备。该方法的提出,为金属单晶体材料的工业化应用提供了一种简单、有效、易控制的规模化制备新方法。2023年6月25日,相关研究成果以“Production of single-crystal Cu plates by electrodeposition on high-index Cu foils”为题,在线发表于《科学通报》(Science Bulletin)。

单晶铜材料内部不存在晶界且缺陷密度极低,因而具有比工业用多晶铜更低的直流电阻和交流阻抗、更优异的抗疲劳和蠕变性能,在电力传输、高频通讯、金属靶材等领域具有非常广阔的应用和市场前景。然而,当前商业化的单晶铜材料是通过切割块体单晶铸锭获得,成本昂贵且尺寸小,无法满足其规模化应用要求。

近年来,松山湖材料实验室轻元素材料团队及其合作者在单晶铜箔的制备新机理和新技术方向取得了系列成果:提出“温度梯度驱动晶界快速定向运动”机制,利用高温退火技术实现米级Cu(111)单晶的快速制备(Science Bulletin 2017, 62, 1074);提出“晶面变异”机制,利用表界面调控晶粒异常长大的热力学及动力学过程,首次制备出30余种晶面指数、A4尺寸的单晶铜箔库(Nature 2020, 581, 406)。上述高温退火技术制备的单晶铜箔厚度在0.1毫米以内。

电镀技术由于其简单、易操作、低成本、可规模化等优势已经成为现代金属行业的标准加工技术。在单晶衬底上外延电镀金属为获得高度有序的金属薄膜提供了一种经济高效的方法。但是在传统外延电镀过程中,随镀层厚度增加,缺陷数量的积累会导致孪晶出现,并进一步导致镀层结构向多晶转变,最终只能获得几微米厚的单晶薄膜。

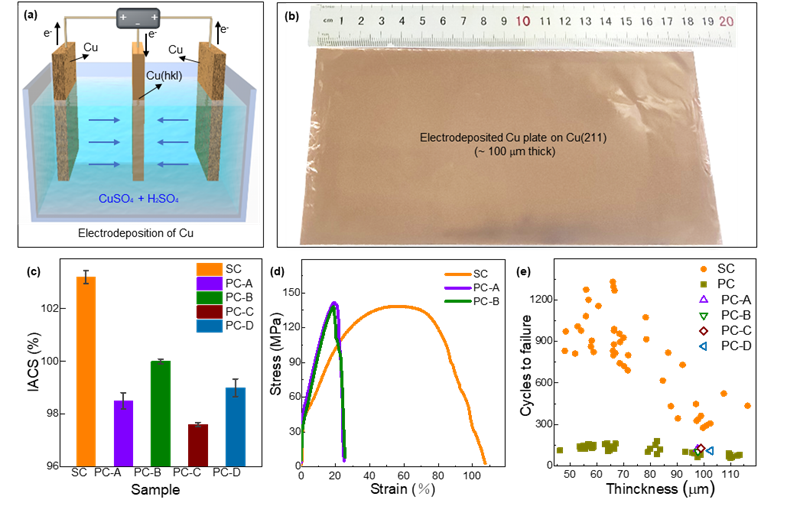

基于表面调控材料生长动力学的学术思想,轻元素材料团队提出了一种“原子台阶引导原子精准排列”的调控策略,利用简单、易操作且低成本的电镀技术,实现了厚度可达毫米量级的单晶铜片的制备。研究团队利用高温退火得到的高指数面单晶铜箔(25微米)作为阴极,以普通多晶铜板作为阳极,在硫酸铜溶液中进行电镀,就可以实现分米级大小单晶厚铜的制备。实验发现,高指数单晶铜表面独特的原子台阶,能够引导铜原子的有序沉积,减少缺陷、层错或晶格孪晶的形成,进而有助于更厚单晶铜的外延电镀,目前已实现3毫米厚单晶铜的制备。通过优化电镀参数,包括电流密度、阳极铜纯度、电镀液纯度、衬底表面质量等,可以实现更厚单晶铜的制备。所制备的单晶铜电导率可以达到国际退火铜标准的103%(103% IACS)、断裂延伸率高达108%并具有优异的疲劳性能,电学和力学性能显著优于相同厚度的商用多晶铜片。

研究成果首次利用电镀的方法实现毫米级厚度单晶铜片的制备,为单晶铜材料的规模化生产提供了新的方法,有望推动单晶铜在高速电子、大功率电气、柔性电路以及单晶靶材等领域的高端应用。同时,所提出的“衬底表面原子台阶诱导金属单晶生长”电镀机理与技术有望推广到其他金属、合金材料的单晶制造,推动工业、国防、经济等各领域金属材料性能升级。

图1. 电镀单晶厚铜片。(a)电镀单晶铜片示意图;(b)电镀得到的分米级单晶厚铜片照片;

(c-d)电镀单晶铜片及工业用多晶铜片的导电率(c)、力学拉伸曲线(d)及失效循环次数随厚度的变化(e)。

原文链接:https://www.sciencedirect.com/science/article/pii/S2095927323004061