科研进展丨激光近净成形制造强且韧的难熔高熵合金

难熔高熵合金是基于难熔元素设计开发的一类新型高温合金,相比于传统的高温合金,难熔高熵合金在高温下具有更高的强度及相稳定性,在航空航天、石油化工等行业具有广阔的应用前景。对于难熔高熵合金,传统的加工方式集中于铸造及粉末冶金,但是往往需要后续处理以制备最终的产品。相比于传统的加工方式,增材制造的出现提供了直接成形复杂零件的可能。然而,由于难熔高熵合金组元熔点高,增材制造的难熔高熵合金样品往往出现较大的残余应力,并导致直接开裂,严重限制了其直接应用。因此,采用激光近净成形制备具有优异的拉伸性能的难熔合金鲜有报道。

针对上述瓶颈问题,由松山湖材料实验室,香港理工大学,华中科技大学,北理-莫斯科大学及中科院物理所所组成的研究团队,提出了基于激光近净成形原位合金化制备难熔高熵的策略,制备出了具有优异的强塑性匹配的难熔高熵合金。相关成果以” Strong yet ductile refractory high entropy alloy fabricated via additive manufacturing”为题,发表于工程技术领域顶级刊物 Additive Manufacturing [Addit. Manuf. 81, 104009 (2024)]。

第一性原理研究难熔高熵合金的塑性起源

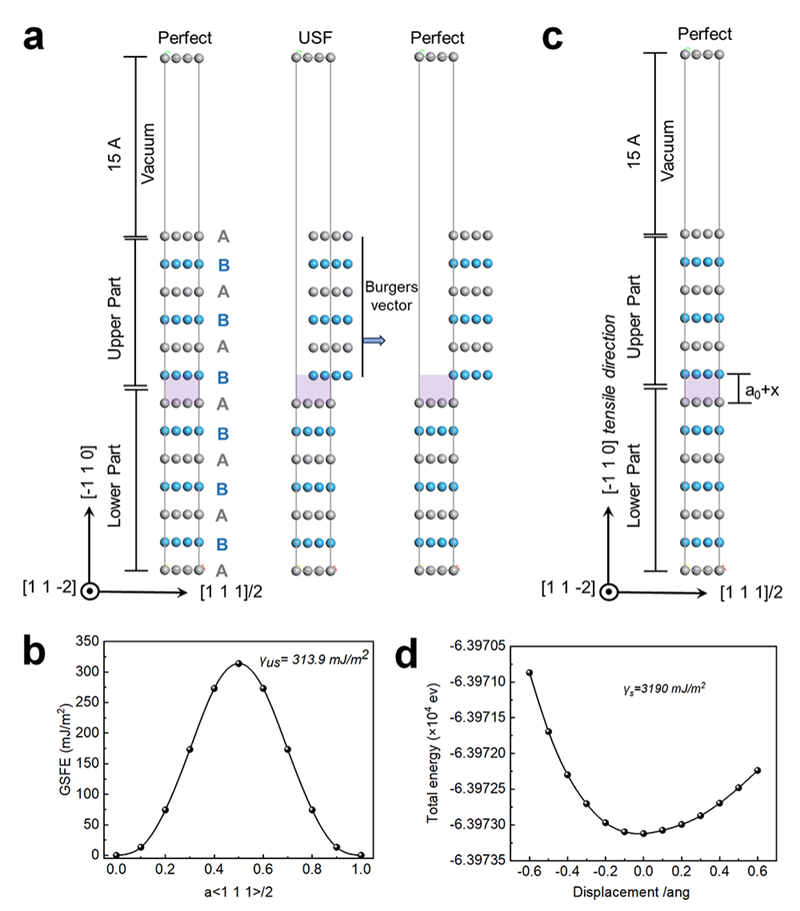

图1 选定的难熔高熵合金体系(Ti42Nb21Hf21V16)合金的第一性原理计算。a,包含堆垛层错的体心立方超胞。 b,第一性原理计算的广义堆垛层错能。 c,体心立方超胞的拉伸及压缩第一性原理计算。 d,通过 UBER 方法拟合的总能量与位移曲线计算其表面能。

研究团队首先采用第一性原理计算选定难熔高熵合金体系的层错能及表面能(图1),以研究其韧性起源。通过建立带有真空层的难熔高熵合金的超胞结构,计算了其最密排面的最大层错能(319.9 mJ/m2)。此外对该面进行了原位的拉伸及压缩的第一性原理计算,并通过UBER方法拟合了该面的表面能。由于该合金体系具有较高的表面能及相对低的堆垛层错能,在失效的过程中,位错增值优先在裂纹源产生,导致延性断裂;反之,裂纹拓展优先于位错增值,导致脆性断裂的产生。基于此,阐明了所选定的难熔高熵合金具有良好的塑性本质,尤其适用于增材制造。

增材制备难熔高熵合金优异的拉伸强塑性匹配

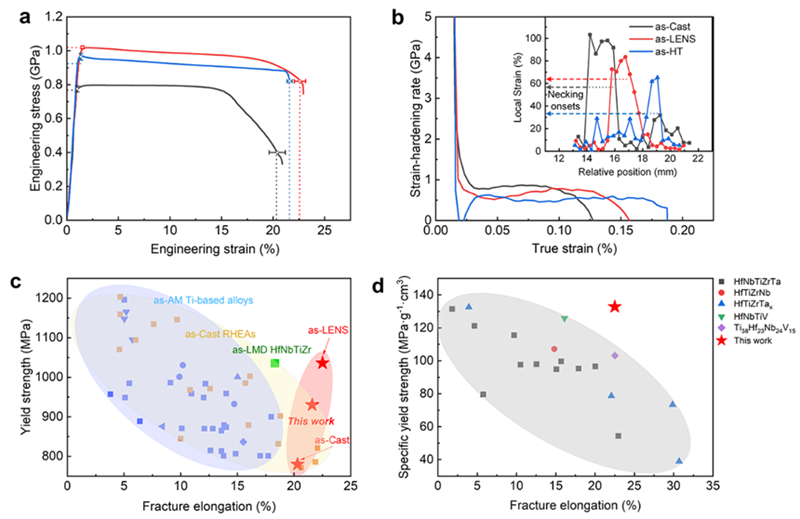

图2 该研究中的难熔高熵合金的拉伸性能。a,电弧熔炼(as-cast),增材制造(as-LENS)及后续热处理(as-HT)难熔高熵合金的拉伸应力应变曲线。b,加工硬化曲线。c,屈服强度及断裂延伸率的Ashby图。d,比强度及断裂延伸率的Ashby图。

研究团队采用不同的制备方式制备了选定的难熔高熵合金,并进行了室温拉伸试验。相比于电弧熔炼的难熔高熵合金,采用激光近净成形制备的难熔高熵合金具有强度及塑性的协同提升,获得了GPa级的强度及大于22%的断后延伸率,克服了长期存在的强度及塑性的倒置关系。相比于已经报道的合金,该研究中采用增材制备的合金其强塑性也表现出优异的竞争力(图2)。与面心立方结构的高熵合金不同,增材制备的面心立方高熵合金中存在大量的位错网,能够明显提升增材制备的合金的强度及塑性。同时,对合金元素进行精细分析,发现增材制备的难熔高熵合金存在较多以间隙形式存在的氧及氮元素,这些间隙原子能够固溶于晶格间隙从而达到显著的强化效果。

增材制备难熔高熵合金的显微组织

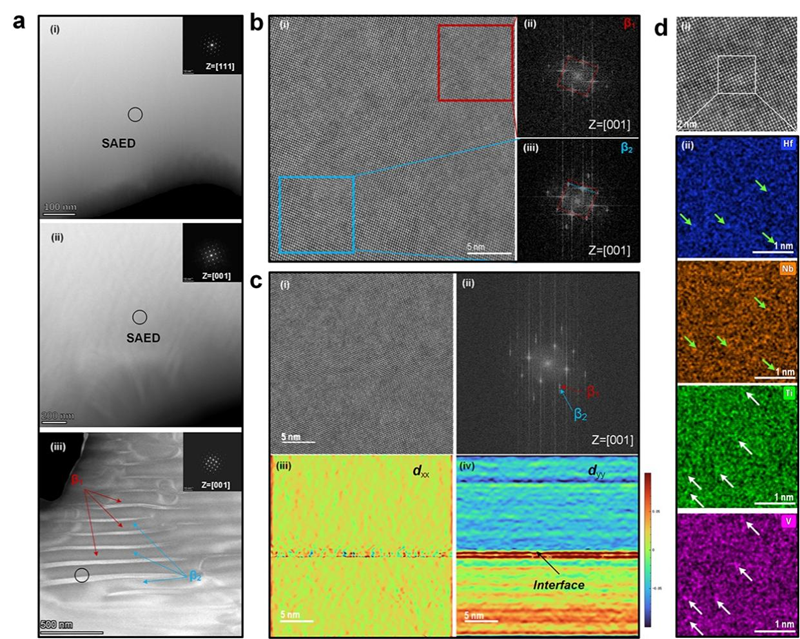

图3 该研究中的难熔高熵合金的微观组织及精细原子结构。a,纳米尺度下的采用不同方式制备的难熔高熵合金的组织形貌。b,增材制备的难熔高熵合金的原子结构及其基体的相分离。c,热处理能够显著促进基体相的进一步分解。d,原子尺度下的元素分布揭示难熔高熵合金中的局部的成分起伏。

采用透射电镜对不同条件制备的难熔高熵合金的组织结构进行观察,结果表明增材制备的难熔高熵合金存在基体相的分解现象,其分解相能够明显地钉扎位错,并推后颈缩的产生从而实现比铸造样品更高的延伸率。通过进一步的退火,发现其相分解得到了明显的促进,在相界面上产生较大的晶格畸变,也能够明显调控变形过程中的位错的运动,导致其具有良好的塑性。该工作提出了一种解决难熔高熵合金强度与延展性倒置关系的策略,指导了既强又韧的难熔合金的设计,为未来直接制造难熔高熵合金产品开辟了可能性。

该研究工作由香港理工大学、松山湖材料实验室等单位共同完成。松山湖材料实验室与香港理工大学联培博士生张永赟为论文第一作者,柯海波研究员、K.C. Chan教授为共同通讯作者,同时该工作得到了北理莫斯科大学叶曙龙博士、华中科技大学柳林教授以及中科院物理所、松山湖材料实验室主任汪卫华院士的指导与支持。该研究工作得到了国家自然科学基金、香港研究资助局联合研究计划,广东省基础及应用基础重大专项,国家重点研发计划等项目的支持。

原文链接

https://doi.org/10.1016/j.addma.2024.104009