科研进展丨增材制造高强韧金属玻璃仿生结构

非晶合金因其无序的原子堆积特性,展现出卓越的机械性能,例如高强度、大弹性极限、优异的耐磨损性和耐腐蚀性。然而,非晶合金在室温下的脆性显著,极大限制了其在结构材料中的广泛应用。随着增材制造技术的快速发展,非晶合金的3D打印逐步成为现实。这一突破不仅克服了传统制造工艺的尺寸限制,还使复杂结构的加工成为可能。然而,非晶合金在变形过程中局部剪切引发的应变软化,仍是导致其不可预测灾难性失效的关键问题。通过选择性激光融化(SLM)技术,结合点阵结构设计来改变其局部变形行为,为破解这一难题带来了全新思路。

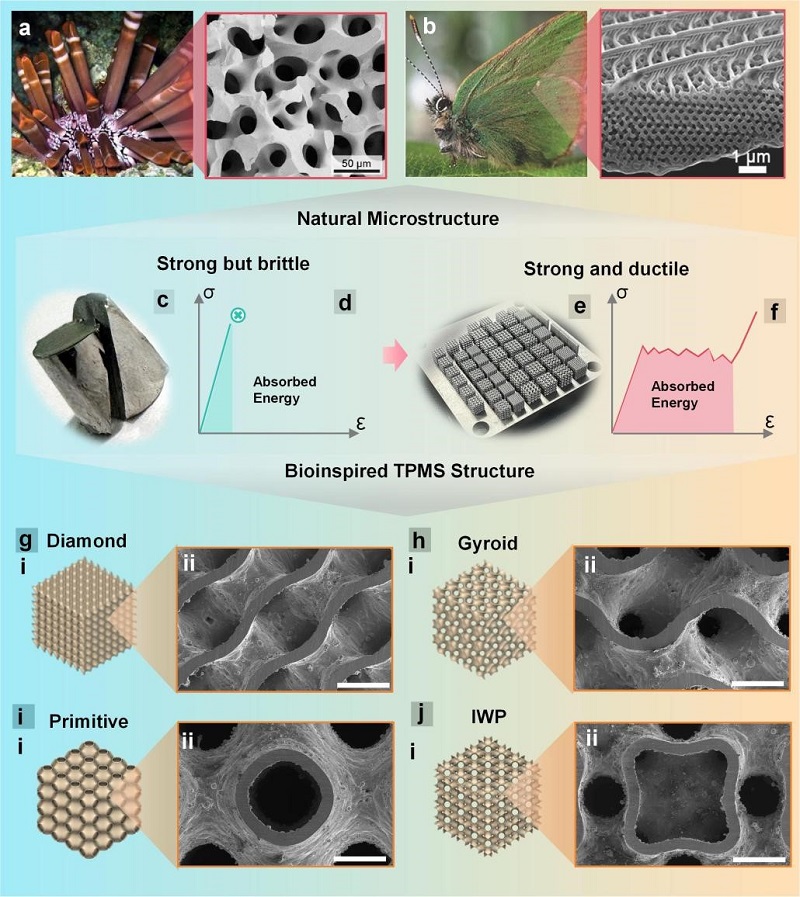

近日,松山湖材料实验室联合香港理工大学与香港中文大学,利用微激光粉末床融合(μLPBF)技术,采用锆基非晶粉末成功制造出四种仿生三周期极小曲面(TPMS)非晶合金结构。这些结构实现了特征尺寸小于100μm的超高制造精度(图1)。研究显示,其中两种TPMS结构的能量吸收能力超过30 kJ/kg,比强度达到0.08 MPa-kg-¹-m³。通过对断口形貌的分析,以及借助数字体积相关(DVC)技术的深入研究,团队提出了TPMS非晶结构在宏观和微观层面上的混合增韧机制。

图1. 设计和制备仿生的TPMS非晶结构(标尺500μm)

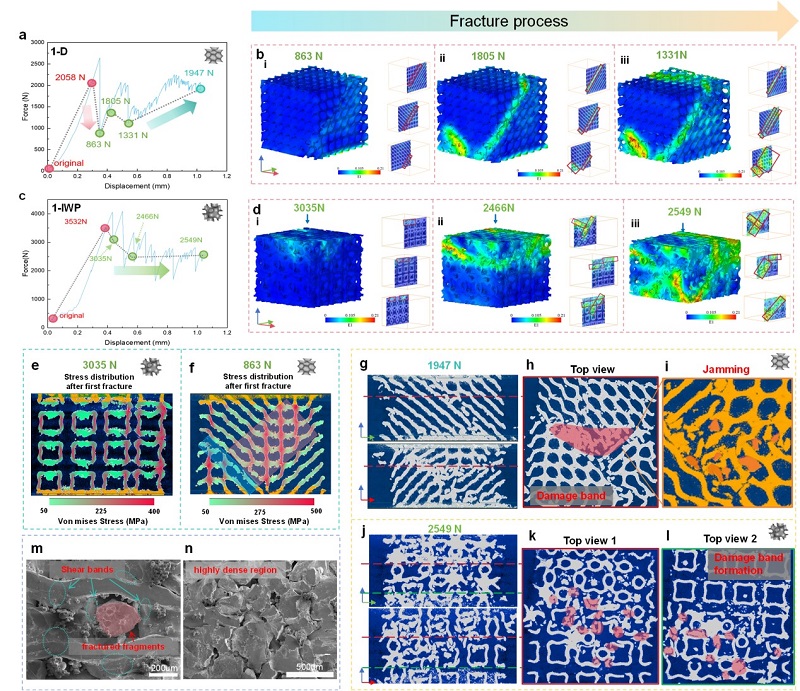

为了深入揭示非晶合金在断裂失效过程中内部变形机制的演化,本研究创新性地采用原位压缩X-CT技术,对结构在不同失效阶段的内部相互作用机制进行表征与分析。研究对象包括1-D非晶结构(图2a)和1-IWP非晶结构(图2c),其原位力-位移曲线显示出相似的应力变化趋势。在1-D结构中,截面显示出一条沿对角线方向的裂纹带。然而,三维应变图(图2b i)表明,该对角线裂纹虽然破坏了结构的大部分区域,但并未贯穿整个体积,而是在靠近底部的位置停止。在后续压缩过程中(图2b ii),裂纹未沿原路径扩展,而是沿另一对角线方向萌生了新的裂纹带。这种裂纹的多方向扩展干扰了主裂纹的贯通性,阻止了灾难性失效的发生,同时对后续应力水平产生了重要影响。

图2. 基于TPMS非晶结构的原位压缩X-CT的DVC分析

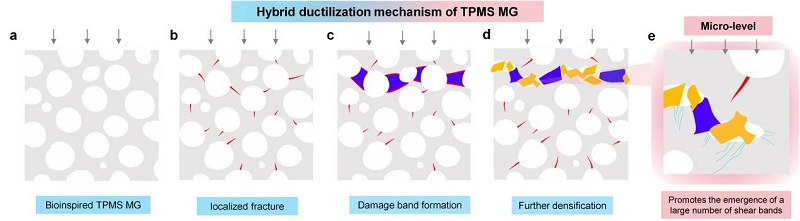

图3. 仿生TPMS非晶结构在宏观和微观层面的混合增韧机制示意图

为了进一步理解这一裂纹扩展机制,研究利用有限元方法模拟了首次断裂后结构中的应力分布。结果显示(图2f),应力集中区域位于大致垂直于原裂纹平面的区域,而原裂纹尖端周围的应力水平相对较低,这与原位压缩试验中观察到的二次裂纹形成现象高度一致。这种裂纹扩展行为符合典型脆性材料的失效机理。在最后的变形阶段(图2a),另一个显著转折点出现:应力水平未降低反而上升。如图2g所示,此阶段产生了一条平行的损伤带。实验表明,这种损伤带对提高能量吸收能力至关重要。在图2h-i中可以观察到,该损伤带在微裂纹的累积与持续压缩作用下逐步形成,导致断裂碎片嵌入多孔结构中,实现了结构的进一步致密化。位移矢量图显示,断裂面上下两部分的位移矢量方向相反,均向断裂面汇聚。这种对称运动压缩了中央平行破坏带,促进碎片化和能量耗散的高效进行。相比之下,1-IWP非晶结构在压缩过程中表现出类似韧性材料的高平原应力区间,展现了出色的能量吸收能力。其逐层塌陷的失效模式有效避免了贯穿整个结构的大裂纹带形成,从而避免了应力的骤降现象。如图2k-l所示,损伤带最初形成的痕迹相对分散,使得大范围损伤难以产生,但这也带来了结构变形的均匀性。通过观察压缩后样品结构(图2m),可以发现红色阴影区域的大碎片被周围完整结构所阻塞,同时在未受损区域形成了大量剪切带。这些阻塞区使得损伤带周围的应力状态变得复杂而不均匀,更有利于剪切带的成核,从而在微观尺度上更大程度的激发非晶合金的局限塑性。

如图3所示,仿生非晶结构通过损伤带和剪切带有效耗散能量,可控的裂纹扩展极大程度地提高了其能量吸收能力,同时在一定程度上激发了非晶合金有限的塑性,两者协同作用提升了其损伤容限。此项研究为克服强度-塑性权衡提供了一种新方法,为开发具有出色能量吸收能力的高强度结构非晶合金开辟了新路径,在能量吸收相关领域展现出广阔的应用前景。

相关成果以“High strength bioinspired cellular metallic glasses with excellent energy absorption”为题发表在国际知名期刊Acta Materialia。松山湖材料实验室非晶材料团队和香港理工大学联培博士生杨丛瑞为论文第一作者,松山湖材料实验室柯海波研究员、汪卫华院士和香港中文大学宋旭教授以及香港理工大学陈镜昌教授为共同通讯作者。该工作得到了国家自然科学基金和广东省基础与应用基础研究重大项目等资助。

论文链接: