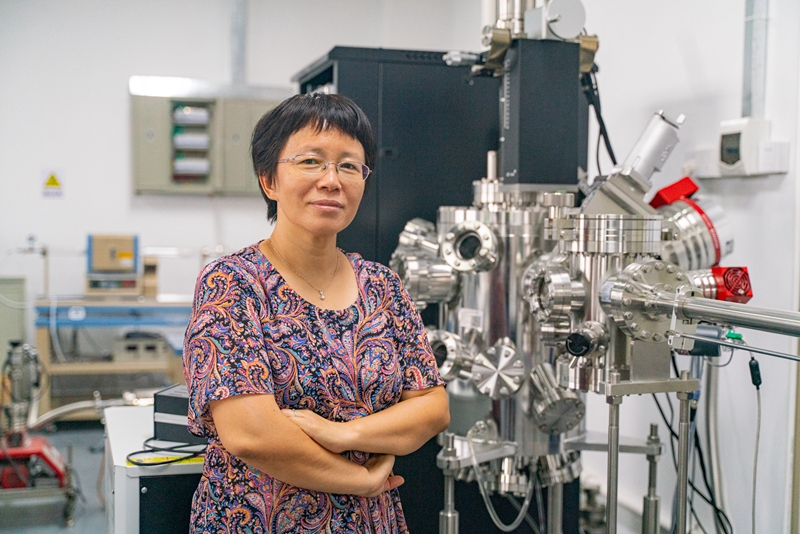

人才视界|梅增霞:突破材料难题 打造国产高性能探测器

电力处于我国能源战略的中心地位,维护电网安全对于保持社会安全稳定发展具有重要的意义。高压电网线路漏电检测的主要手段有红外成像检测、超声电晕检测、脉冲电流法、人工目视检查和紫外成像检测等技术。利用新型的日盲紫外探测手段,可以发现潜在的故障和隐患,比传统的人力巡检等方式更加高效便捷,这正是松山湖材料实验室“半导体材料表面界面及器件应用”团队围绕高性能光电探测器开展的研究之一。近期,团队负责人梅增霞研究员详细介绍了团队的一系列研究内容及进展。

不可或缺的“日盲紫外”探测技术

与国际上发达国家相比,我国在高性能探测器研制方面总体还较落后,大部分材料质量、单元性能、生产规模等还有较大的差距,探测器核心元器件仍严重依靠进口,因此迫切需要在核心探测材料领域进行重点突破,获得低成本高性能的大面积光电探测材料和技术。

梅增霞带领的研究团队,主要瞄准新型光电探测材料的可控制备及器件研制,力求在材料的设计、制备理论与技术,以及相关物理机制研究等方面取得重要成果,发展具有自主知识产权的工艺和技术,为新型光电探测器件的性能调控和应用评估奠定实验基础。

“团队的工作大体分为两部分。一是利用以非晶形态的氧化镓为代表的超宽带隙半导体材料制作光电传感器件,比如深紫外探测、X射线探测,以及一些比较前沿的探索研究,包括光存储与神经突触器件等。”梅增霞介绍,另外一块工作也与光电相关,计划结合团队成员在高效晶硅太阳能电池领域比较深厚的工艺和技术积累,开展偏前沿领域的探索研究,比如硅/钙钛矿叠层太阳能电池,以及室温硅基红外探测等,这些是目前团队刚刚起步的研究方向。

资料显示,作为最重要的自然紫外光源,太阳光可以辐射所有波段的紫外光。然而,太阳辐射的短波紫外线波段被大气层中的臭氧层(200~280 nm)所吸收,因此波长范围在200~280 nm的紫外线被称为“日盲紫外”,即该波段的探测不受太阳辐射的背景干扰,可以实现全天候工作,因此相比红外探测来说,深紫外探测的灵敏度和准确度大大提高。另外,该波段又被称为短波灭菌紫外线,杀菌灯发出的就是该波段中的短波紫外线(254 nm)。

在与新冠肺炎病毒之间旷日持久的战役中,深紫外杀菌技术因其可瞬间“秒杀”99.99%的冠状病毒而受到高度重视与关注。然而紫外光强度会随设备老化而降低,通常依靠人工手动监测光强以及记录工作时长,这势必会影响杀菌效果,因此在线式实时监控装置的开发迫在眉睫。综上,日盲紫外探测技术在电力安全、民生安全、火灾预警与引擎监控、水下紫外通信、生化反应监测、外空间紫外秘密通信等方面具有重大应用价值。

基于深紫外探测所拥有的上述优点,业界已经对其应用进行了较长期的研究,也产生了一些商业化应用,例如光电倍增管、硅基二极管等,但是都存在体积、工艺、成本、性能等各种各样的问题。“总的来说就是缺少可进行直接探测的材料和技术。”梅增霞说道。

从90年代起,人们将目光投向第三代半导体材料,通过合金,例如铝镓氮、镁锌氧等,将其带隙拓展到日盲紫外波段。但是合金的引入会增加材料制备的工艺难度,降低材料的结晶质量以及器件的可靠性和稳定性等,同时还存在难以实现大面积、低成本制备这一产业化应用瓶颈。

“在二元材料中掺杂进去的第三种元素,其组分是相对较大的,所以会影响结晶质量。由于采用非平衡生长技术,其大面积、低成本制备也成为难题。产业化应用中成本是一个非常重要的制约因素。后来大家找到超宽带隙的氧化镓材料,它不需要进行合金,直接就可以用来进行日盲紫外探测。”梅增霞表示。

找准材料、挖掘核心问题

目前市场上出现的主流产品是铝镓氮或碳化硅光电二极管,主要用于单点探测,其芯片尺寸~0.1平方毫米,无法实现面阵成像。在梅增霞看来,非晶形态的氧化镓在产业化方面有着先天的独特优势——大面积、低成本,并且带隙合适(~250 nm)。通过近些年的研究和积累,梅增霞的团队从材料的关键科学问题,再到器件的核心工艺技术,都有了比较好的突破。

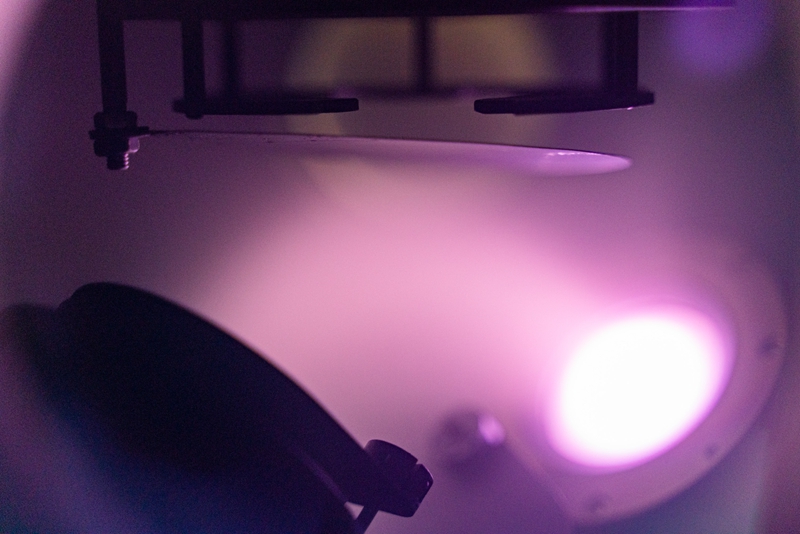

在该团队的实验室内,梅增霞从样品柜中拿出一件利用氧化镓薄膜制作的器件样品。在这里,他们正不断尝试,挖掘材料中的物理现象,优化材料的光电性能,提升器件的灵敏度和稳定性。自2019年底进驻实验室以来,团队已经申请了近十项相关发明专利。目前他们制备的非晶氧化镓日盲紫外探测器的探测率已达到1018Jones,紫外/可见抑制比~108,增益接近104;凭借简单的工艺,器件能实现快速刷新的工作模式;在未进行任何封装的情况下,器件在完成制作半年后仍能达到最初的性能。

梅增霞表示,目前该研究领域的重点之一,在于降低材料和器件制备的成本,以便于提升产业化应用的优势;另一方面则是获得性能均匀的大面积薄膜材料,氧化镓材料中不需要掺杂,可以保证每个像素点质量均匀,为实现大面积的面阵成像提供了先天的优势。

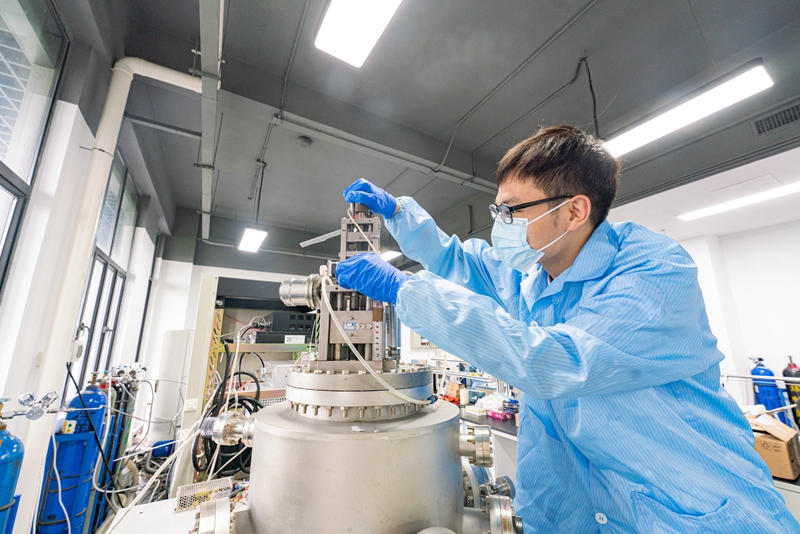

在该团队的实验室内,占据最多位置的设备,就是材料生长设备。该团队利用磁控溅射法进行材料生长,相较于MBE(分子束外延)或MOCVD(金属有机物化学气相沉积),设备建设与运维成本更加低廉,材料生长面积更大,生长速度更快,具有显著产业化应用优势。

“以生长光敏层为例,利用磁控溅射法,即使加上抽真空的时间,基本上两个小时就可以完成,但是如果用MBE来生长单晶材料,一般十来个小时才能长一片出来。”梅增霞介绍道,该团队在材料制备方面经过十来年的长期摸索过程,已形成了自身独特的技术和经验。

“例如制备过程中的微氧调控技术,是我们的一个技术创新点。可别小看这个生长方法:因为我们的薄膜性能在各个研究阶段都是可重复的,国内有些同行总是向我们咨询如何获得性能稳定、可重复的薄膜。我们的经验就是,要充分理解氧空位缺陷在氧化物材料中的重要作用和物理机制,要足够重视所有工艺技术的精细调控。”她说道。

因势利导、实现器件应用评估

半导体材料表面界面及器件团队属于实验室前沿科学研究板块,团队于2019年11月份进驻。

“虽然进驻时间晚,但大家还是同心协力,在2020年的6月份设备已经全部到位,7月份已经全部恢复实验了,进度还是比较快。”梅增霞介绍,目前团队共有5位职工、1名博士后、7位联培学生,总规模保持在十二、三人,规模较小,但是非常重视培养成员之间的团队合作精神与个人的自我驱动力。

在团队筹建过程中,材料实验室以及中科院物理所为他们提供了大量便利条件,包括物理所允许团队将原有设备搬到松山湖,省去了重新购置所带来的大量时间和经费的消耗,因此尽管受到疫情影响,该团队仍然能够快速全面地开始了实验工作。

“我们团队的部分研究工作不属于很前沿的主流方向,也不属于‘卡脖子’技术范畴,但我是‘一根筋’,认准这个东西未来有应用前景,所以从北京来到了松山湖;这里的“沃土”能为我们提供更好的发展空间,能够有机会实现我们的理想和追求。”梅增霞说,团队的同事、合作伙伴等也都有同样的想法,于是选择了来到东莞。

如今,梅增霞更坚信自己做了正确的决定:“过去在北京更多的是追求器件的高性能、发表更高水平的文章,像是在象牙塔里搞科研;在松山湖,研究向产业化应用方向推进的氛围特别浓,与业界有了更多更深入的交流机会,打破了我们之前关门搞科研的状态,而这恰恰是以应用为导向的研究团队特别喜欢的。”

“我觉得这是最重要的一个点,真正能够实现产学研的紧密结合。”在她看来,只有到这种氛围中,才能得到更多的机会跟产业界去交流,“哪怕他们觉得我们的东西目前用不上,但是也给了我们启示,能够了解外界真实的需求,让我们能够有机会对自己的研究工作进行实时地调整与审视,促进我们更有可能迈向产业化这条路。”

谈到团队未来目标,梅增霞提出,希望3~5年内能够在实验室完成材料小试验证,团队能制作出成本低、性能好的面阵型探测器件;再下一步更远期的目标,则需要和更多擅长工程技术的专业伙伴,一起去努力推动研究成果落地生根、实现应用。